在制造业向智能化转型的浪潮中,机床作为工业母机的核心载体,其运行数据的深度挖掘已成为企业提升效率、优化质量、降低运维成本的关键抓手。西门子机床凭借其高精度、高稳定性的性能,广泛应用于汽车、航空航天、模具制造等领域,但其复杂的控制系统和多样的通信协议,也对数据采集提出了更高要求。本文将围绕“西门子机床数据采集方案”展开,解析其核心优势、应用场景、实施路径,并结合深控技术创新的“无需点表工业网关”,探讨如何快速实现机床数据的价值释放。

一、西门子机床数据采集方案的核心优势

西门子机床数据采集方案的价值,根植于其对工业场景的深度适配与技术积累,核心优势体现在以下四方面:

1. 全协议兼容,打破数据孤岛

西门子机床覆盖SINUMERIK系列数控系统(如808D、810D、828D、840D sl等),其通信协议包括Profinet、Profibus DP、S7通信、OPC UA等。方案通过集成多协议适配模块,支持从传统现场总线到工业以太网的全类型协议解析,无需额外开发驱动,即可实现机床运行数据(如主轴转速、进给量、刀具寿命、报警代码)、工艺参数(如切削力、温度、振动)及设备状态(如开机/停机、待机/加工)的全量采集,彻底解决不同型号、不同年代西门子机床的数据互通难题。

2. 高实时性与低延迟,支撑精准控制

方案采用边缘计算架构,在网关端部署轻量化数据处理引擎,支持毫秒级数据采集频率(如主轴振动信号可采集至10kHz),同时通过数据过滤与压缩算法,仅上传关键有效数据(如异常波动值、阈值突破信号),既保证数据完整性,又降低网络带宽占用。实测数据显示,10台西门子840D sl机床的实时数据上传延迟可控制在200ms以内,完全满足产线协同控制与工艺优化的需求。

3. 数据标准化与结构化,加速价值挖掘

采集的数据通过统一的JSON或XML格式输出,并内置西门子机床特有的语义标签(如“SPINDLE_LOAD”“TOOL_LIFE_REMAINING”),避免原始数据“碎片化”问题。同时支持与主流工业数据平台(如西门子MindSphere、华为云IoT、阿里云工业大脑)无缝对接,企业可直接调用标准化数据构建OEE(设备综合效率)分析模型、工艺参数优化模型或预测性维护模型,大幅降低数据治理成本。

4. 高可靠性与安全性,保障生产连续性

方案采用工业级硬件设计(宽温、抗电磁干扰、冗余电源),支持双网口热备、断网续传等功能,确保极端工况下数据不丢失。在安全层面,通过设备身份认证(如X.509证书)、数据传输加密(TLS 1.3)、访问权限分级(如操作层仅查看,管理层可配置)等多重防护,符合ISO 27001与IEC 62443工业安全标准,保障企业核心生产数据的安全可控。

二、西门子机床数据采集方案的应用场景

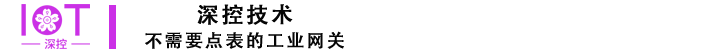

数据采集的价值最终体现在对业务场景的赋能上。西门子机床数据采集方案已在以下典型场景中落地,助力企业实现降本增效:

1. 设备效率优化:OEE实时监控与瓶颈分析

通过采集机床的“运行时间”“停机时间”“加工节拍”等数据,结合生产计划系统,可实时计算单台或多台机床的OEE(综合效率),并定位停机原因(如换刀、调试、故障)。某汽车零部件企业应用后,发现设备空闲时间占比高达35%,通过调整换刀策略与排产计划,OEE从68%提升至82%,年产能增加20%。

2. 预测性维护:从“被动维修”到“主动保养”

采集机床主轴电流、导轨振动、电机温度等高频数据,结合机器学习算法训练故障预测模型,可提前7-15天预警轴承磨损、伺服系统异常等故障。某航空航天精密零件加工企业引入后,关键设备停机时间减少40%,年度维护成本降低25%。

3. 工艺参数优化:数据驱动的质量提升

通过关联加工参数(如切削速度、进给量、背吃刀量)与产品质量(如尺寸公差、表面粗糙度),建立工艺参数-质量缺陷映射模型。某模具制造企业应用后,通过调整高速铣削参数,将模具表面抛光工序的人工干预率降低60%,产品合格率从92%提升至98%。

4. 能源精细化管理:降低单位能耗成本

采集机床的电能消耗(分主轴、进给、冷却系统)、压缩空气用量等数据,结合生产订单与设备负载,动态优化能源分配策略。某大型机械加工集团应用后,单台机床年耗电量降低18%,年节约电费超百万元。

三、如何实施西门子机床数据采集方案?

实施西门子机床数据采集方案需遵循“需求导向、分步落地、持续优化”的原则,具体可分为以下5个步骤:

步骤1:需求调研与目标定义

与生产、工艺、设备部门协同,明确数据采集的核心目标(如OEE监控、预测性维护或工艺优化),并梳理需采集的数据类型(如状态类、工艺类、能耗类)及频率(如实时/分钟级/小时级)。例如,预测性维护需高频采集振动数据(10kHz),而OEE监控只需分钟级采集运行状态。

步骤2:硬件部署与环境适配

根据机床分布与网络环境,选择工业网关(需支持西门子协议)部署在机床侧或车间汇聚点。若机床分散(如跨厂房),可采用无线AP或有线以太网扩展;若电磁干扰强(如大型机床集中区),需选用屏蔽网线或光纤传输。同时,需确保网关供电稳定(支持24V DC或PoE供电)。

步骤3:软件配置与协议对接

通过网关管理平台(如深控技术EdgeMaster)自动识别西门子机床的通信协议(如Profinet),并映射关键数据地址(无需手动配置点表,详见第四部分)。配置数据上传规则(如过滤无效数据、设置报警阈值),并将数据推送至本地SCADA或云端平台(如MindSphere)。

步骤4:数据验证与模型训练

上线前需进行72小时全量数据测试,验证采集的准确性(如对比机床HMI显示值与采集值偏差≤0.5%)、完整性(如关键参数缺失率≤0.1%)。若用于预测性维护,需同步采集历史故障数据,训练并验证算法模型的准确率(如轴承故障预测准确率≥90%)。

步骤5:上线运行与持续优化

正式投用后,通过可视化看板(如Grafana、自研HMI)实时监控数据,并建立运维机制(如每日检查网关状态、每周分析数据趋势)。定期优化数据采集策略(如根据工艺调整采样频率)与分析模型(如迭代故障特征库),确保方案长期有效。

四、深控技术“不需要点表的工业网关”:简化实施的工业互联利器

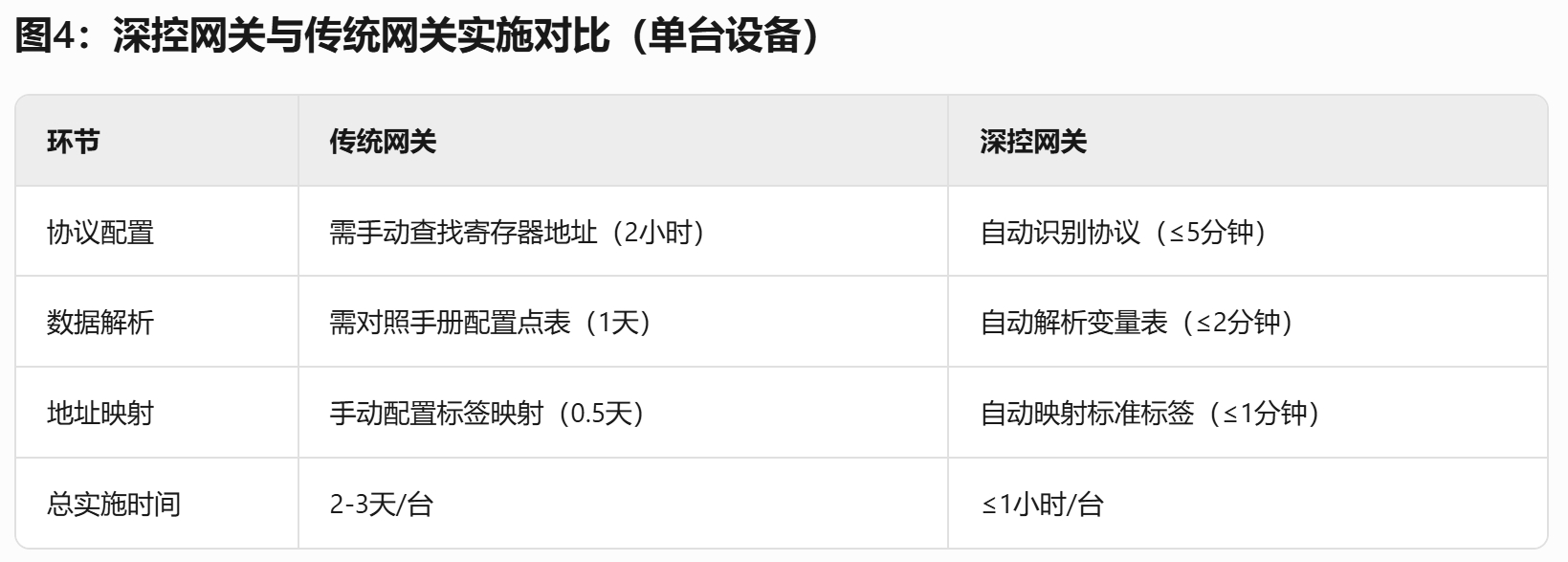

传统工业网关的数据采集需人工配置“点表”(即设备寄存器地址、数据类型、通信参数),依赖工程师的经验,实施周期长(单台设备需2-3天)、易出错(地址配置错误导致数据丢失)。深控技术自主研发的“无需点表工业网关”通过协议自识别、数据自解析、地址自映射三大创新,彻底解决了这一痛点,实施效率提升80%以上。

1. 核心实施逻辑

- 协议自识别:网关内置西门子全系列数控系统(SINUMERIK 808D至840D sl)的协议栈,通过主动探测设备通信握手信号,自动识别设备型号与支持的协议(如Profinet、S7通信)。

- 数据自解析:基于西门子数控系统的变量表自描述信息(如S7-1500的DB块、FC/FB块元数据),网关自动解析出工艺参数(如“当前主轴转速”对应DB1.DBW20)、状态参数(如“急停按钮”对应M1.0)等数据的语义与地址,无需人工查找手册。

- 地址自映射:网关内置通用工业数据模型(如OPC UA信息模型),将解析后的数据自动映射为标准标签(如“ns=3;s=SINUMERIK840D;ns=3;b=SpindleSpeed”),直接对接上层平台,无需手动配置映射规则。

2. 实施步骤(以10台西门子840D sl机床为例)

- 步骤1:设备接入:将网关通过Profinet线缆连接到机床CPU,通电启动(无需额外配置IP地址,支持DHCP自动获取)。

- 步骤2:协议自识别:网关自动扫描设备通信接口,识别为SINUMERIK 840D sl(支持Profinet通信),耗时≤5分钟。

- 步骤3:数据自动发现:网关读取设备变量表,自动提取200+关键数据(如加工周期时间、进给轴电流、报警代码),生成标准化标签列表(耗时≤2分钟)。

- 步骤4:云端对接:在网关管理平台选择目标平台(如MindSphere),自动生成MQTT连接配置,数据上传延迟≤300ms。

- 步骤5:验证运行:通过平台查看实时数据,确认采集值与机床HMI一致(误差≤0.5%),即完成部署(总耗时≤1小时/台)。

3. 客户案例1:某汽车零部件企业——发动机缸体加工线

痛点:20台西门子840D sl机床数据分散,依赖人工抄表统计OEE,停机原因分析耗时2天以上。

实施:部署深控技术SK-IOT 数采网关,3天内完成全部设备接入,实时采集运行状态、加工节拍、报警代码等数据。

效果:OEE从65%提升至78%,停机原因分析时间缩短至10分钟,年节约人工统计成本15万元。

4. 客户案例2:某航空航天精密零件制造企业——钛合金零件加工

痛点:关键机床(如SINUMERIK 840D sl)主轴故障频发,传统振动监测需外接传感器+定制网关,实施周期长(2周/台)。

实施:采用深控技术SK-IOT 数采网关,利用其内置振动信号采集功能(支持10kHz采样),1天内完成5台机床接入,结合AI算法训练主轴故障预测模型。

效果:主轴故障停机时间减少50%,年度维修费用降低40万元,模型预测准确率达92%。

结语

西门子机床数据采集方案通过全协议兼容、高实时性、标准化输出等核心优势,已成为智能制造转型的关键支撑。而深控技术“不需点表的工业网关”进一步降低了实施门槛,让企业无需依赖专业工程师,即可快速实现机床数据的价值挖掘。未来,随着工业互联网与AI技术的深度融合,机床数据将从“记录工具”升级为“决策大脑”,推动制造业向高效、智能、绿色的方向持续演进。